Кто главный покупатель китайских станков?

2026-01-29

Если вы думаете, что это крупные государственные заводы или гиганты автопрома, то, возможно, ошибаетесь. Реальность на земле, на которую я натыкался последние лет семь, куда прозаичнее и интереснее. Тут всё упирается не в абстрактный ?спрос?, а в конкретные боли, возможности и, что уж греха таить, отчаяние некоторых бизнесов.

Откуда вообще растут ноги у спроса

Начну с банального, но ключевого наблюдения. Массовый импорт китайского оборудования в Россию — это не про любовь к технологиям. Это про соотношение ?цена-срочность-достаточность?. Немецкий или японский станок — это мечта, но когда нужно за месяц закрыть дыру в производственной цепочке из-за ушедшего европейского поставщика, а денег в обрез, выбор становится очевидным. И тут появляется наш главный герой.

Это не монолит. Я бы разделил его на три условных слоя. Первый — это те самые малые и средние производственные предприятия, которые и есть становой хребет. Нефтегазовое сервисное оборудование, металлоконструкции, пищевое производство. Они не покупают линии целиком, они берут конкретный фрезерный или токарный станок с ЧПУ, чтобы делать стойки, корпуса, валы. Часто — под конкретный контракт. Их логика проста: станок должен окупиться за полтора-два года на тех заказах, которые уже есть или вот-вот будут. Китайские производители, вроде тех, кто делает аналоги Haas или DMG Mori, идеально ложатся в эту нишу.

Второй слой — это региональные индустриальные парки и хабы, которые создают у себя цеха металлообработки как услугу. Они закупают сразу партию, скажем, лазерных резчиков или гибочных прессов, чтобы привлекать мелких заказчиков, у которых нет своего оборудования. Для них критична не столько абсолютная точность, сколько бесперебойность работы и возможность быстро получить запчасти. А с этим у китайцев в последнее время стало лучше — склады запчастей в Подмосковье и Екатеринбурге уже норма.

Тихие лидеры: сектор металлоизделий

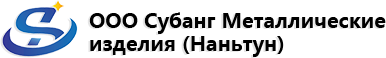

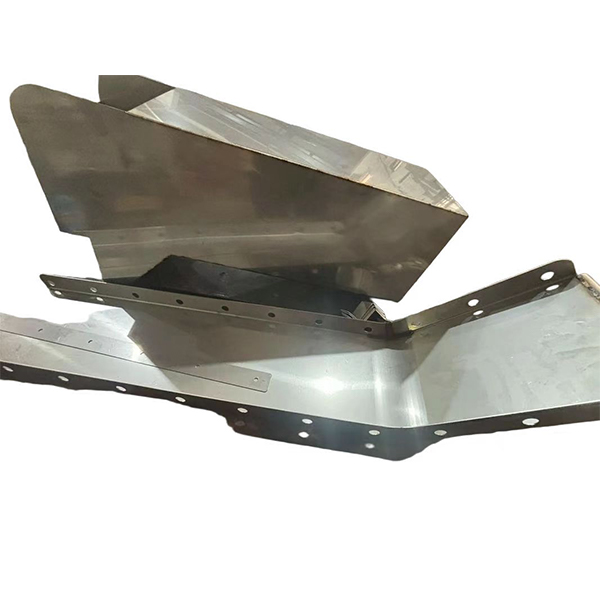

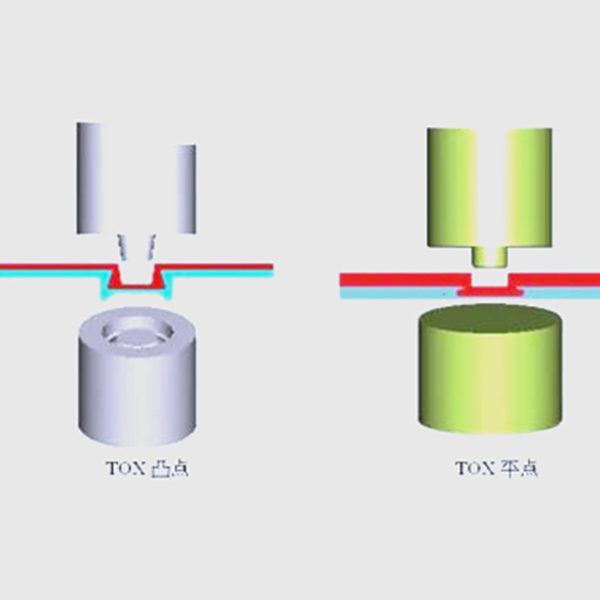

Вот здесь, пожалуй, самый насыщенный сегмент. Когда говорим ?станки?, многие представляют себе огромные обрабатывающие центры. Но основной объем, по моим прикидкам, идет именно на листовую обработку. Резка, гибка, штамповка. Почему? Потому что рынок нестандартных шкафов, корпусов, стоек — он бешеный. Взять, к примеру, компанию ООО Субанг Металлические изделия (Наньтун). Я с ними не работал напрямую, но слежу за рынком. Если зайти на их сайт subangmetal.ru, видно, что они как раз специализируются на нестандартном проектировании и производстве из листового металла для промышленности, электроэнергетики, телекома. Им для такого бизнеса жизненно нужны гибочные прессы с ЧПУ и координатно-пробивные прессы. Китайские — часто единственный вариант уложиться в бюджет заказа.

Их продукция — серверные шасси, сетевые шкафы, нестандартные корпуса — это не штучный товар, а часто мелкосерийное производство. Под каждую партию перенастраивать станок. Китайское управление тут может быть даже плюсом — оно проще, ремонтопригоднее ?в поле?, и оператора обучить быстрее. Я видел цеха, где стоит рядышком немецкий Trumpf и китайский Bystronic. Немецкий — для сложных контуров и ответственных заказов, китайский — для ежедневной, рутинной работы, где нужно просто ?валить? метры.

Провальная попытка, о которой мне рассказывали: одна мастерская взяла дешевый китайский лазерный станок для резки черного металла. В паспорте — мощность 2 кВт, резка до 15 мм. На деле же, чтобы резать 10 мм с приемлемой скоростью и без перегрева, ему нужны были идеальные условия (охлаждение, чистота газа), которых не было. Станок превратился в ?узкое место?, постоянно простаивая. Вывод? Покупатель стал умнее. Теперь смотрят не на паспортные данные, а ищут отзывы о реальной эксплуатации в похожих условиях, требуют тестовые резки своих материалов.

Роль дистрибьютора: не просто перекупщик

Здесь кроется огромная разница между ?купить в Китае? и ?купить у нас?. Главный покупатель часто даже не взаимодействует с заводом-изготовителем. Он работает с локальным дистрибьютором или инжиниринговой компанией. Почему? Потому что этот дистрибьютор берет на себя три смертных греха: таможню, шеф-монтаж и гарантийный ремонт.

Я знаю компании, которые ввозили станок сами, экономя на посреднике. Итог — полгода ожидания на границе из-за неправильно оформленных сертификатов, отсутствие инженера для запуска и, когда сломался шпиндель, необходимость ждать запчасть из Китая 3 месяца. Производство встало. Теперь эти же люди готовы переплатить 15-20%, но иметь договор с офисом в своем городе, где есть склад запчастей и выездной инженер.

Успешный дистрибьютор — это не продавец, а технолог. Он приезжает на завод, смотрит, какие детали вы планируете делать, и предлагает конкретную модель. Иногда даже отговаривает от покупки слишком дорогого или слишком слабого станка. Его цель — чтобы станок заработал и клиент вернулся за вторым. Такие связи сейчас дороже золота.

Неочевидный тренд: запасные части и модернизация

Это направление, которое многие упускают. Покупатель китайского станка через 3-5 лет закономерно становится покупателем запчастей к нему. Но интереснее другое — модернизация. Рынок наводнен станками 2010-х годов выпуска с убитыми шарико-винтовыми парами и устаревшими контроллерами.

Появились целые мастерские, которые не продают новые станки, а специализируются на ?апгрейде? старых китайских. Ставят новые сервоприводы, российский или тайваньский ЧПУ, системы ЧПУ. Для владельца это часто выгоднее, чем покупка нового: он знает геометрию своей станины, основные корпусные детали целы. Получается гибрид: китайская ?железка? и начинка получше. Это говорит о том, что рынок созрел и вошел в фазу зрелости, когда важна не только первичная покупка, но и жизненный цикл оборудования.

Сам сталкивался с ситуацией, когда для старого токарного станка с контроллером GSK нужно было найти замену приводной электронике. Официальный дилер развел руками — модель снята с производства. Нашел умельцев в Новосибирске, которые поставили блоки от Yaskawa и написали под них параметры. Станок работает, но, конечно, это лотерея и не для массового производства.

Что в сухом остатке? Портрет покупателя

Итак, кто он? Это практик, часто собственник небольшого или среднего бизнеса в сфере металлообработки или производства конечных изделий из металла. Он считает каждую копейку, но готов заплатить за адекватный сервис. Он не гонится за брендом, но требует подтвержденных характеристик. Его производство — это не цеха с кондиционерами, а часто обычные промышленные помещения, где условия далеки от идеальных.

Его ключевой запрос — не ?самый точный станок?, а ?достаточно точный и максимально надежный в моих условиях?. Он покупает не станок, а возможность выполнить конкретные заказы и заработать. Его лояльность равна скорости решения проблем. Если дистрибьютор привезет запчасть за неделю и поможет настроить — в следующий раз купит у него же. Если нет — будет искать другого.

Именно поэтому китайские станки прочно заняли эту нишу. Они дают то самое соотношение возможностей и затрат, которое соответствует реалиям огромного сегмента российского промышленного ландшафта. И пока эта реальность — с ее необходимостью быстрой адаптации, ограниченным бюджетом и требованием ?работать здесь и сейчас? — сохраняется, главный покупатель будет приходить в офисы дистрибьюторов, пить кофе и обсуждать, какой же гибочный пресс с ЧПУ взять на смену изношенному, чтобы продолжить делать те самые нестандартные шкафы для очередного проекта.