Откройте для себя тайны автомобильной промышленности, анализ процессов и процессов изготовления деталей из листового металла

2025-04-21

В области автомобилестроения процесс и процесс изготовления деталей из листового металла всегда были основным предметом внимания технических специалистов.Эти процессы не только влияют на безопасность автомобиля, но и влияют на внешний вид и долговечность автомобиля.Глубоко анализируя каждый этап производства деталей из листового металла, мы можем лучше понять детали автомобильной промышленности и, таким образом, предлагать потребителям более безопасные и надежные автомобили.

Подробный анализ процессов и процессов обработки листового металла

Обработка листового металла, как ключевой элемент в автомобильной промышленности, включает в себя несколько сложных этапов.Эти шаги не только обеспечивают безопасность и долговечность автомобиля, но и закладывают прочную основу для качества внешнего вида автомобиля.В дальнейшем мы рассмотрим эти процессы и процессы.

Во-первых, чертежный проект является отправной точкой для обработки листового металла.На этом этапе инженеры выполняют точные размеры, проектирование и развертывание на основе чертежей или образцов, предоставленных заказчиком, что приводит к формированию детальных схем разложения и сборочных схем, которые дают четкие указания для последующего производства.

Лазерная обработка и штампование с ЧПУ являются двумя важными способами обработки.Лазерная резка может эффективно и точно резать материал из углеродистой стали, нержавеющей стали и других материалов, с аккуратными срезами и точными размерами, особенно подходит для заготовок с радианами.Прес с ЧПУ более подходит для обработки деталей с более тонкой толщиной и большим количеством отверстий, с более высокой стоимостью преимущества.

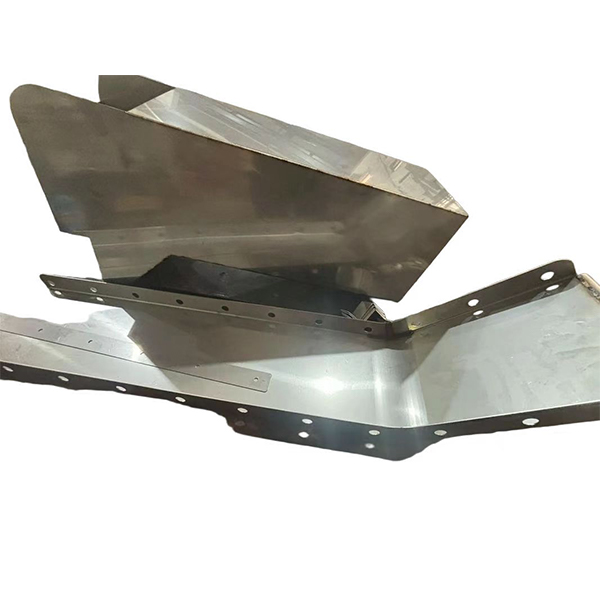

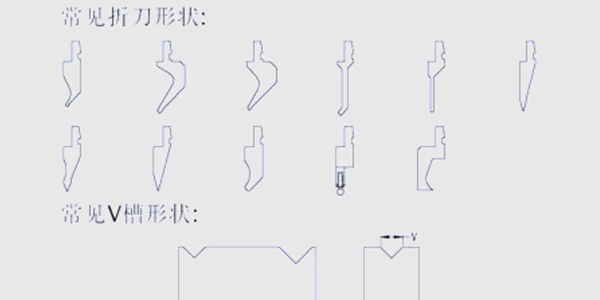

Процесс сгиба выполняется после выпуска заготовки.Компания имеет несколько компьютерных сгибов, которые позволяют быстро и точно выполнять сгиб деталей.

Сварное формование является важным звеном сборки изделий.В зависимости от требований для сборки могут быть выбраны несварные технологии, такие как винты, нахватки или аргонодуговая сварка, сварка и т. д.После завершения заготовки также отшлифованы, чтобы обеспечить ее прочный внешний вид.

Для заготовок из углеродистой стали широко распространенным методом обработки поверхности.После удаления ржавчины, очистки и фосфирования, а также электростатического опрыскивания и выпечки при высокой температуре, поверхность изделия становится красивой и долговечной.

Кроме того, процесс жидкой краски также является практичным вариантом для больших заготовок или ситуаций, которые невозможно переместить.Он разделен на два этапа: грунтовка и краска сверху, недорого и удобно.

И наконец, этап упаковки.Перед отгрузкой проводится 100% проверка и предоставляются подробные данные проверки.Способ поставки и требования проверяются с клиентом, чтобы обеспечить идеальную доставку продукта.

Благодаря этой серии описаний процессов и процессов мы можем получить более четкое представление о сложности и профессионализме обработки листового металла.Эти процессы не только гарантируют безопасность и долговечность автомобилей, но и обеспечивают потребителям высококачественную автомобильную продукцию.

(1) Обработка без пресс-формы: это способ обработки листового металла с помощью числового шнура, лазерной резки, ножницы, лоскуры, заклепки и т. д. оборудования.Он обычно подходит для изготовления образцов или мелкосерийного производства, но при этом относительно высокая стоимость.

(2) Обработка пресс-формы: это метод обработки листового металла через фиксированную пресс-форму, в том числе для выгрузки и формования.Этот подход в основном подходит для массового производства и имеет преимущества низкой стоимости.

Далее мы подробно рассмотрим различные этапы обработки листового металла.Во-первых, это начало процесса обработки, который является отправной точкой всего процесса.Существует множество способов расчистки листового металла, включая несколько ударов, лазерную резку, ножку и выгрузку пресс-формы.Среди них, количество ударов является распространенным способом обработки материала, его точность обработки достигает +/-1 мм.Несколько ударов можно использовать не только для подсыпки, но и для выполнения таких операций, как перфорирование, растяжение отверстий и уплотнение.

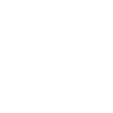

В нескольких случаях перфония является ключевым звеном.Малые размеры перфорирования зависят от ряда факторов, таких как форма отверстия, механические свойства материала и толщина материала.Понимание этих факторов помогает нам лучше контролировать точность размеров перфорирования.

Кроме того, формование является важным звеном в процессе обработки листового металла.С помощью таких устройств, как сгибы, прессы и т. д., можно выполнять сгиб, растяжение и перфорирование листового металла, чтобы сформировать необходимую форму и структуру.

После завершения формования необходимо выполнить другие этапы обработки, такие как клепка, нарезание зубов и т. д.Хотя эти шаги могут показаться простыми, они имеют решающее значение для конечного качества продукта.

После завершения всех этапов обработки изделия из листового металла также должны пройти сварку и обработку поверхности.Сварка является ключевым этапом для обеспечения прочности и стабильности соединения изделия, а обработка поверхности повышает внешний вид и долговечность изделия.

Подводя итог, процесс обработки листового металла является сложным и тонким процессом, который включает в себя несколько звеньев и множество оборудования.Глубоко изучив детали и основные моменты каждого звена, мы можем лучше понять прелесть и проблемы обработки листового металла.

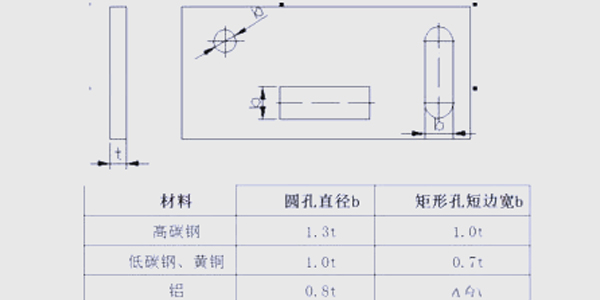

(3) Рассчитать расстояние между отверстиями и поля отверстий в нескольких моментах.При обработке листового металла расстояние от края перфорирования до формы детали является ключевым параметром.На это расстояние влияют форма детали и отверстия, а также толщина материала.Если кромки перфорирования не параллельны внешнему краю детали, то для обеспечения точности и прочности обработки это расстояние должно быть не менее толщины материала t, а при параллельном их рекомендуется поддерживать не менее 5 т.Такая настройка обеспечивает точное управление положением и размером отверстия в процессе обработки данных.

(4) В процессе обработки растянутых отверстий, необходимо соблюдать определенное расстояние.Во-первых, минимальное расстояние между выдавленным отверстием и кромкой должно быть 3 раза больше толщины листового металла (3 Т); во-вторых, минимальное расстояние между двумя выдавленными отверстиями должно быть 6 раз больше толщины листового металла (6 Т); кроме того, между выдавливаемым отверстием и кромкой сгиба (внутри) должно быть не менее 3 Т с сопряжением сгиба (R).Эти положения предназначены для обеспечения точности и безопасности обработки выдавливаемых отверстий.

(5) При выполнении операций перфорирования растянутых и растянутых деталей необходимо обеспечить сохранение определенного расстояния между стенками отверстий и прямыми стенками.Это требование способствует обеспечению точности и безопасности процесса обработки.

Процесс обработки листового металла-формование

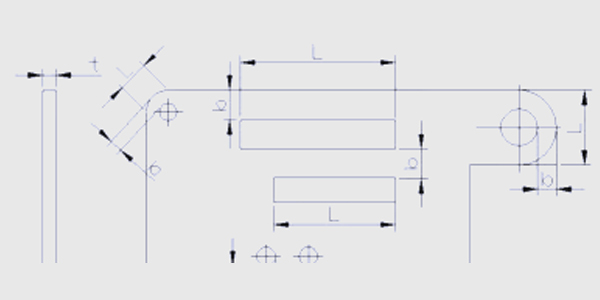

Процесс формования листового металла включает в себя два основных процесса: сгиб и растягивание.При обработке сгиба следует соблюдать определенные принципы: во-первых, сгиб должен быть выполнен изнутри и снаружи, чтобы обеспечить упорядоченное формирование всех частей; во-вторых, сгиб должен быть сгиб от малого до большого, чтобы контролировать ход обработки; кроме того, сгиб специальной формы должен предшествовать обычной форме для обеспечения качества формования; наконец, результат формования предыдущей операции не должен влиять или мешать нормальному ходу последующих операций.

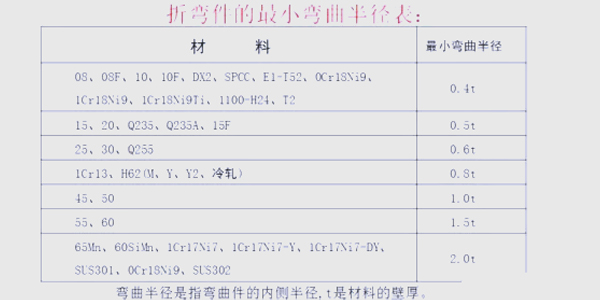

Малый радиус изгиба для сгиба При обработке листового металла особое внимание уделяется малым радиусам изгиба сгиба.При изгибе материала наружный слой области сопряжения растягивается, а внутренний слой сжимается.Чем меньше радиус внутреннего слоя, тем более интенсивными становятся растяжение и сжатие.Как только растяжение наружного сопряжения превышает предельную прочность материала, это может привести к трещинам и даже переломам.Поэтому при проектировании конструкции следует учитывать это во избежание слишком малого радиуса сопряжения изгиба.Ниже приведена справочная таблица с радиусом малого изгиба для материалов, используемых в нашей компании.

(1) Процесс растяжения листового металла

Растяжение листового металла обычно выполняется с помощью пресс-насоса или обычного пресс-формы, который требует использования различных растяжек или пресс-форм.Во время выдавливания следует сохранять простую и симметричную форму детали, чтобы получить форму выдавливания.Для деталей, требующих многократного выдавливания, необходимо предусмотреть следы поверхности, которые могут возникнуть в процессе выдавливания.При этом допускается наличие определенного угла наклона растянутых стенок при условии выполнения требований к сборке.

(2) Другие процессы формования листового металла

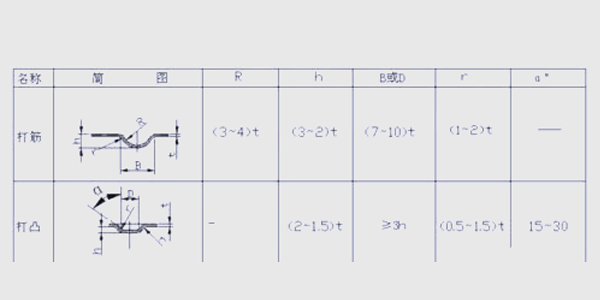

Технология ребер жесткости-эффективное усиление жесткости конструкции путем наклеивания арматуры на листовые металлические детали.

Технология жалюзи-жалюзи широко используются в кожух или корпусах, в основном для охлаждения воздуха.

Процесс перегиба отверстия (растяжения отверстия)-этот процесс в основном используется для обработки резьбы или усиления жесткости отверстия.

Процесс сварки при обработке листового металла

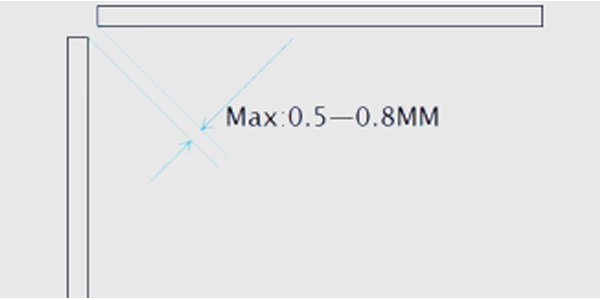

При проектировании конструкции сварки листового металла следует руководствоваться принципом «симметрично расположить сварные швы и сварные соединения и избегать их обводки, объединения или перекрывания».Для второстепенных швов и паяных соединений можно предусмотреть прерывание обработки, а главное-непрерывность.Наиболее распространенными методами сварки из листового металла являются дуговая сварка и резистовая сварка.При выполнении дуговой сварки необходимо обеспечить достаточное пространство для сварки между листовым металлом и регулирование зазора между сварными соединениями в пределах 5 - 8 мм для обеспечения равномерного и ровного сварного шва.

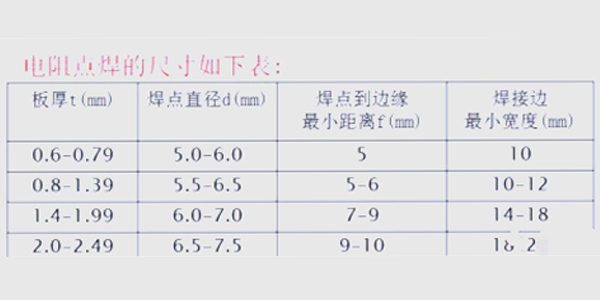

(1) При выполнении резистивной сварки

Необходимо обеспечить, чтобы поверхность сварки оставалась ровной, не было складок или отскоков для обеспечения качества сварки.

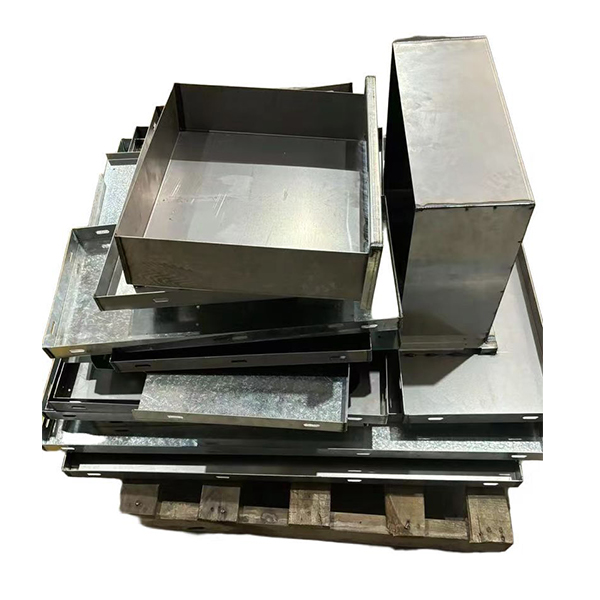

Способ соединения в процессе обработки листового металла

В процессе обработки листового металла крайне важное значение имеет соединение.В основном описаны несколько распространенных способов соединения, включая заклепку, сварку (описанную выше), заклепку отверстий и заклепку TOX.Среди них заклепка является широко распространенным способом, при котором два листа прочно соединяются друг с другом с помощью растяжки, часто называемой заклепкой.Форма соединения выглядит так, как показано на рисунке.

(1) Захватка отверстий

В захвалке отверстий одна деталь проектируется в качестве отверстия, другая деталь снабжена цевкой, обе детали соединяются плотным соединением с помощью заклевочной формы, образуя несъемное соединение.Преимущество этого метода заключается в том, что совмещение отверстия с цекованным отверстием само по себе обеспечивает функцию позиционирования, что обеспечивает точность соединения.В то же время, захватка с помощью пресс-формы не только повышает прочность соединения, но и значительно повышает эффективность.

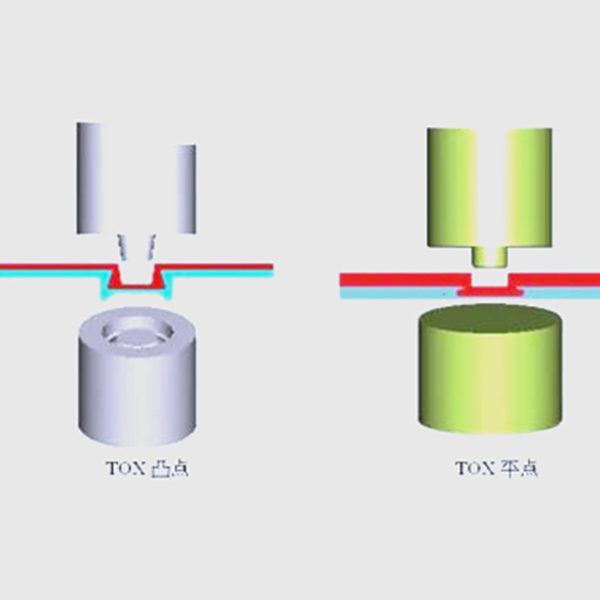

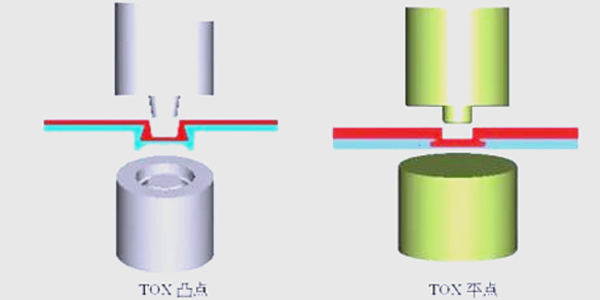

(2) Технология прихватки TOX

Tехнология прихватки TOX приводит соединительные детали в вогнутую форму с помощью простой выпуклой формы.Под действием дальнейшего давления материал в вогнутой форме экструзируется и «текут» наружу.Этот процесс создает округлую точку соединения без угловатых углов и заусенцев, сохраняя при этом коррозионную стойкость.Даже для пластин, имеющих покрытие или окраску на поверхности, они могут сохранить свои первоначальные антикоррозионные свойства, так как эти покрытия и краски будут деформированы вместе с материалом.В процессе экструзии материала и его направления в обе стороны они втягиваются в пластины со стороны вогнутой формы, образуя точку соединения TOX.Эта техническая особенность показана на рисунке:

Процесс обработки листового металла-обработка поверхности

Обработка поверхности листового металла предназначена для защиты от коррозии и декоративного эффекта.Обычные методы обработки включают распыление порошка, гальваническое цинк, горячее поливание цинка, окисление поверхности, натягивание поверхности и шелкография.

До проведения обработки поверхности необходимо удалить с поверхности листового металла масло, ржавчину и шлак.

Опыление порошковым методом является широко распространенным методом, который позволяет накрывать листовой металл цветным слоем краски путем опрыскивания, электростатического адсорбции и высокотемпературной выпечки, что позволяет сделать внешний вид и повысить устойчивость к коррозии.

Галлизированный цинк и горячий цинк являются методами обработки, разработанными для защиты от коррозии, которые могут в определенной степени улучшить внешний вид.Галлический цинк обеспечивает яркую и ровную внешность, а горячее цинк обладает более сильной коррозионной стойкостью благодаря его толстым оцинковому слою и покрытию из железосплава цинка.

Кроме того, поверхностное окисление часто используется для алюминия и алюминиевых сплавов, и с помощью анодирования материал может получить защитные покрытия различных цветов, одновременно повышая твердость и износостойкость, а также улучшая электрическую изоляцию и теплоизоляцию.

Поверхностный натяжной проволока является уникальным процессом благоустройства, с помощью проволочной проволоки изготовить текстуру на поверхности материала, обычно используется для алюминия, чтобы улучшить внешний вид.

Наконец, при шелкографии на материале печатаются различные логотипы, включая плоскую печать и печать печати, которые подходят для плоских поверхностей и выбоин с помощью печати.