Кто главный покупатель штамповки Китая?

2026-01-19

Часто слышу упрощённые ответы: ?ну, конечно, развивающиеся рынки? или ?те, кому нужно дёшево?. Но если копнуть вглубь собственных контрактов и прайс-листов, картина оказывается куда интереснее и не всегда очевидна.

Не цена, а цепочка

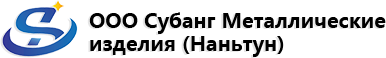

Первый миф, который разбивается при реальной работе — это убеждение, что к нам идут только за низкой стоимостью. Да, это фактор, но не решающий для главного покупателя. Гораздо важнее оказалась способность встроиться в уже существующую, часто очень жёсткую, производственную цепочку. Яркий пример — поставки компонентов для европейских производителей вентиляционного оборудования. Их собственное штамповочное производство они не стали расширять, а передали нам сегмент — сложные корпуса заслонок с множеством отверстий под сварку. Почему мы? Потому что смогли не просто отштамповать по чертежу, а предложили альтернативную разбивку на детали, которая сократила количество сварных швов. Это решение пришло не из офиса, а из цеха, после двух неудачных пробных партий, когда сварщики указали на проблему деформации.

Здесь и кроется ключ. Наш покупатель штамповки — часто не конечный ритейлер, а промышленная компания среднего звена, которая сама является звеном в более крупной цепочке. Ему нужна не просто деталь, а гарантия, что эта деталь без проблем встанет на конвейер его заказчика. Поэтому техзадание иногда занимает 40 страниц, половина из которых — требования к упаковке и маркировке. Однажды мы потеряли солидный контракт именно из-за маркировки: использовали устойчивую, но ?не ту? краску. Для заказчика это означало риск сбоя в автоматической системе учёта на его складе.

Отсюда и профиль главного клиента. Это не гигант, который всё делает сам (им часто невыгодно возиться с мелкими сериями), и не стартап с одним продуктом (слишком высоки риски для него). Это стабильная, ?взрослая? компания, которая оптимизирует свои издержки, выводя непрофильные, но критически важные операции на аутсорсинг. И Китай здесь — не единственный вариант, но часто наиболее гибкий.

География спроса: не там, где ищут

Если смотреть по нашим отгрузкам, то Восточная Европа — Польша, Чехия, отчасти Германия — даёт стабильно большие объёмы. Но самый интересный и растущий сегмент в последние три года — это Турция. И вот почему. Турецкие компании активно работают как с ЕС, так и с Ближним Востоком и СНГ. Они выступают идеальным хабами: получают от нас штампованные компоненты (скажем, кронштейны для крепления или корпуса приборов), проводят финальную сборку, наносят свою маркировку и распределяют по рынкам. Для них китайская штамповка — это баланс между качеством (уж выше регионального конкурента), сроком и, да, ценой. Но опять же, не минимальной ценой, а ?правильной?.

Был у нас опыт работы с итальянским заказчиком через турецкого посредника. Сложность была в том, что все коммуникации по техпроцессу шли с итальянцами, а платили и принимали товар турки. Пришлось выстраивать двойную систему документооборота и инспекций. Это типичная ситуация для штамповки Китая на глобальном рынке: ты работаешь не с одной точкой, а с треугольником или даже многоугольником.

А вот ожидаемый активный спрос из Юго-Восточной Азии не оправдался. Конкуренция локальных производителей там очень высока именно в простом штампе, а на сложные проекты они предпочитают своих же, проверенных десятилетиями поставщиков. Наш козырь там не сработал.

Кейс: почему не сработал ?простой? заказ

Пришёл как-то запрос из Малайзии на штамповку тысяч крепёжных пластин — чертёж простейший. Мы дали конкурентоспособную цену, но проиграли местной фабрике. Позже, через знакомых, выяснил причину: для них ключевым был срок в 7 дней ?от заказа до отгрузки со склада в Куала-Лумпуре?. Мы же предлагали 25 дней производства + 15 дней морем. Наш логистический хаб просто не был настроен на такую оперативность для мелких партий. Это показало, что для разных покупателей ?главное? — совершенно разная характеристика.

Нишевость как правило

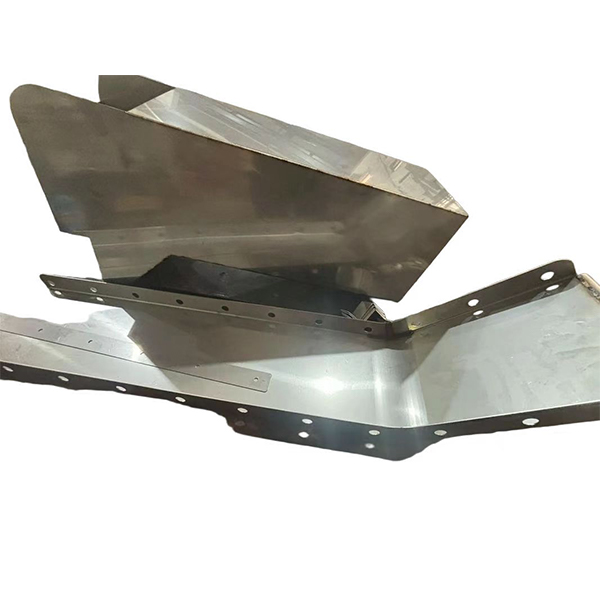

Обобщать — верный способ промахнуться. Наш основной портфель заказов — это не массовая штамповка одной детали, а производство ограниченных серий (от 500 до 50 тыс. штук) сложных изделий. Например, шасси для серверного оборудования или кожухи для специализированной электроники. Здесь покупатель — узкоспециализированный интегратор или инженерная компания.

Вот, к примеру, наша компания — ООО Субанг Металлические изделия (Наньтун). Мы как раз сфокусированы на таком сегменте. Если посмотреть на сайт Subang Metal, видно, что специализация — нестандартное проектирование и производство из листового металла. Основные продукты — серверные шасси, сетевые шкафы, нестандартные корпуса. Это и есть типичный профиль поставщика для того самого главного покупателя. Ему не нужны миллионы одинаковых скоб, ему нужны 2000 уникальных корпусов под его конкретную платформу управления, с точными отверстиями под разъёмы и специфической покраской по RAL. И он готов платить за эту нишевость и гибкость.

Такие компании, как наша, выживают за счёт глубокого погружения в проблему клиента. Инженеры Субанг часто работают напрямую с инженерами заказчика над оптимизацией конструкции для штамповки ещё на этапе эскиза. Это экономит клиенту деньги на материале и последующей сборке. Поэтому наш покупатель — это, по сути, технический директор или ведущий инженер проектной фирмы, который ищет не просто исполнителя, а партнёра по разработке.

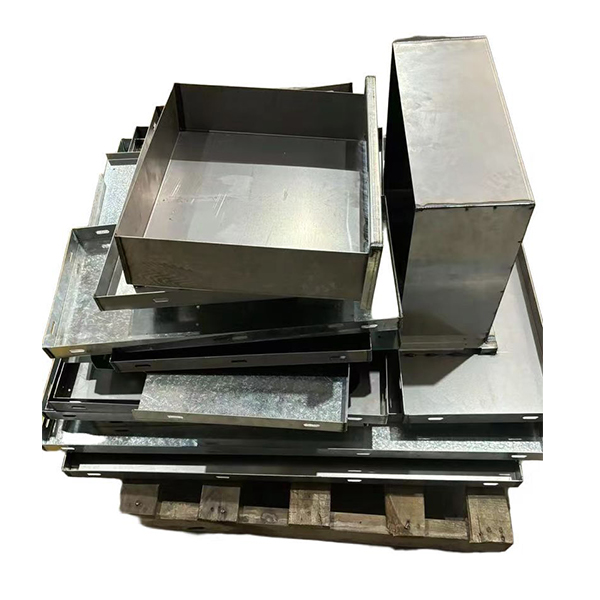

Оборудование — не панацея, но пропуск

Многие думают, что купил новый ЧПУ-пресс — и клиенты повалят валом. Это ловушка. Да, современное оборудование, как то, что используем мы, — это пропускной билет на определённый уровень. Без точного штампа и возможности гибкой переналадки ты просто не попадаешь в short-list. Но дальше начинается самое сложное.

Главная проблема после получения заказа — обеспечить стабильность. Отгрузил первую партию в 500 идеальных образцов — молодец. А как гарантировать, что 50-тысячная деталь в партии будет такой же? Здесь вся магия (и головная боль) в контроле качества, выверенных режимах, износе оснастки. Мы однажды понесли серьёзные убытки, потому что вовремя не заменили матрицу на одном из прессов. Дефект пошёл партией в 7000 штук. Клиент, немецкая фирма, принял брак, но следующие 5 заказов разместил у конкурента — пока мы не восстановили доверие через полгода усиленного контроля с его инспекторами на производстве. Этот покупатель штамповки купил в итоге не металл, а уверенность.

Поэтому когда я вижу запрос с акцентом только на стоимость оборудования в спецификации, я настороже. Опытный заказчик спрашивает о системе контроля, о протоколах измерений, о том, как мы отслеживаем износ инструмента. Это и есть признак ?своего? клиента.

Итак, портрет в итоге

Кто же он, главный покупатель? Это профессиональный промышленник из сектора B2B, часто из Восточной Европы или Турции, работающий в нишевом сегменте машиностроения, телекома или энергетики. Его бизнес стабилен, но не гигантский. Он ценит не абсолютный минимум цены, а общую эффективность: техподдержку, гибкость, предсказуемость сроков и, самое главное, способность решить его инженерную задачу, а не просто продать тонну металла.

Он приходит не на Alibaba, а по рекомендации или после долгого поиска специализированного завода, вроде Субанг Металлические изделия, который может сделать нестандартный шкаф или шасси. Его ключевой вопрос: ?Поймёте ли вы наш чертёж и сможете ли предложить, как сделать это лучше/дешевле для производства??. Если ответ ?да? и он подтверждается пробной партией, — он надолго. Именно такие клиенты формируют 80% оборота, а не разовые громкие сделки. Они не самые заметные, но именно они — становой хребет спроса на качественную китайскую штамповку на мировом рынке.

Всё остальное — либо сырьевой рынок простейших изделий, где главное — цент за килограмм, либо высокотехнологичные сектора вроде автопрома, куда попасть без многолетней сертификации почти невозможно. А наш покупатель — где-то посередине, и это самое интересное и устойчивое место.